por Armando | Nov 27, 2022 | Fichas Técnicas

Los soportes del motor

Los «tacos» del motor, también son conocidos como los soportes del motor, se trata de unas piezas fabricadas normalmente con goma y también suelen incorporar una base de metal, dentro de la estructura del vehículo, son unos elementos muy importantes, ya que actúan como elemento de unión entre el motor y la carrocería del vehículo, también son los encargados de evitar las vibraciones que genera el grupo motopropulsor.

Como cualquier elemento del vehículo también sufren un desgaste y se van deteriorando con el uso y el tiempo, con lo que debemos saber las averías que pueden provocar para sustituirlos a tiempo y así evitar dichas averías.

Cual es su funcionamiento

Aunque se puede pensar que son unas piezas con un diseño muy sencillo, estos soportes actúan como aislantes de los «golpes» y vibraciones del motor, la parte de goma absorbe los impactos, vibraciones, movimientos, etc, que se originan en las placas metálicas que están conectadas a los distintos componentes del motor, evitando que se transmitan a la carrocería, mejorando la conducción y la comodidad de los ocupantes.

Según el tipo del vehículo y del motor que este monte, se pueden incluir tres o más de estos soportes en el mismo vehículo, la dureza de la goma de los soportes también depende del uso que se le vaya a dar al vehículo, en el caso de vehículos utilitarios que queramos que predomine la comodidad, emplearemos una goma de tipo «blando», sin embargo, en los vehículos más deportivos, se recurre a la incorporación de soportes con una goma mas dura o incluso soportes adaptados a su potencia, sacrificando un poco de comodidad por seguridad.

Algunas imágenes de soportes de motor en mal estado.

Soportes de goma

El soporte de goma es el tipo de soporte mas tradicional y sobre todo el más utilizado, este tipo de soporte está disponible en diferentes y numerosas formas y tamaños que van desde una simple forma solo de caucho hasta una formación muy compleja de caucho y metal, como no todos los soportes tienen que tener la misma rigidez, esta se regula con las propiedades del material elastomérico o de goma utilizado, tenemos que tener en cuenta que este tipo de soporte a parte de ser el mas utilizado, normalmente es el mas económico.

Algunos ejemplos de soportes de goma y metal-goma.

Soportes de motor hidráulicos

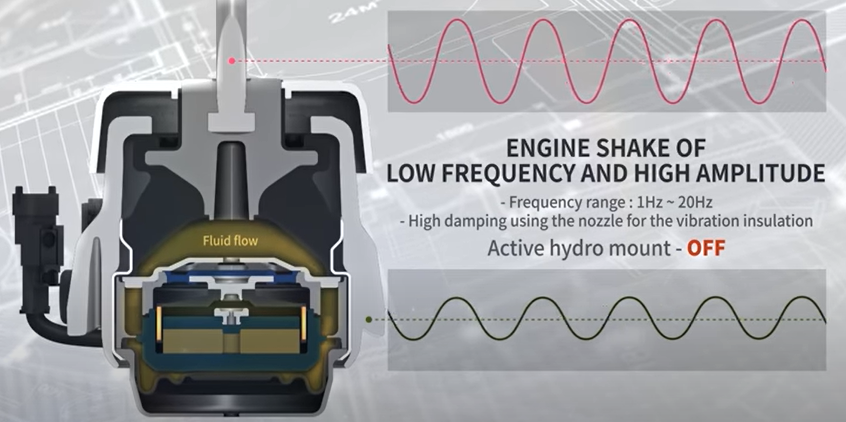

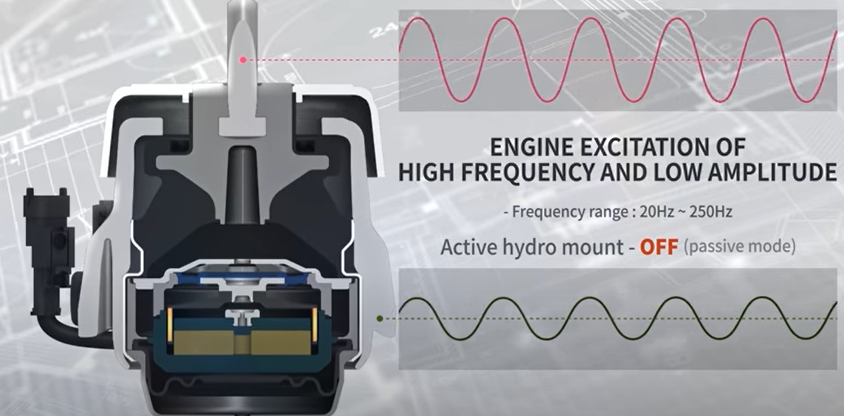

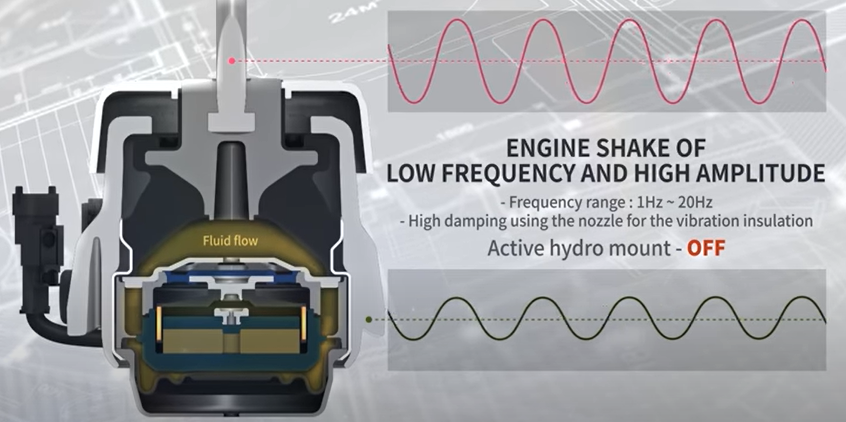

Los soportes de motor hidráulicos pueden adaptar sus características de absorción en función de las carga y vibraciones soportadas, el líquido viscoso que contiene el soporte hidráulico actúa como amortiguador para garantizar un aislamiento lo mas efectivo posible entre el motor y el chasis, el soporte hidráulico es más dinámico y aumenta el aislamiento acústico que nos puede proporcionar un soporte de motor de goma convencional.

En el interior de un soporte de motor hidráulico, el amortiguador principal suele ser de goma y tiene una cámara superior y otra inferior, estas cámaras suelen están conectadas por unos canales y separadas por una válvula, el resorte principal suele estar lleno de un líquido viscoso, cuando se producen las vibraciones, la válvula abre o cierra los canales de derivación, corrigiendo el flujo del líquido entre las dos cámaras, esto modifica la dureza o rigidez del soporte, adaptando sus características de amortiguación según la intensidad de las vibraciones, aumentando así su efectividad.

Algunos soportes de motor hidráulicos

Soportes de motor «activos»

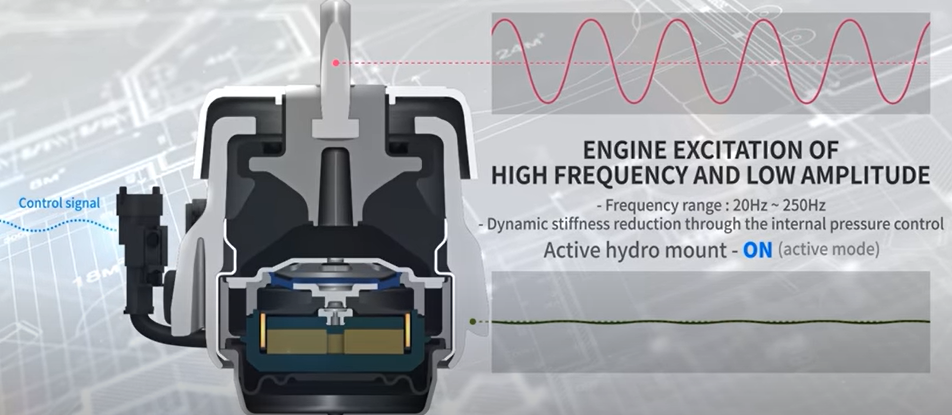

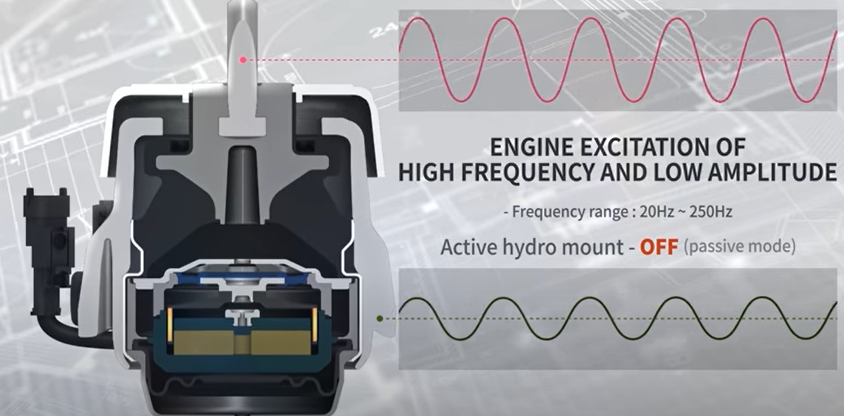

Cuando podemos disponer de un soporte de motor controlado electrónicamente, este cumple los requisitos de un soporte hidráulico pero con un poco más de control, esta función de control proporciona una suspensión suave cuando el vehículo está al ralentí o a bajas revoluciones y cuando el vehículo está en marcha, proporciona una suspensión más firme entre el motor y la carrocería del vehículo, aumentando el confort de los ocupantes.

Podríamos decir que un soporte de motor activo es similar a un soporte hidráulico que dispone de una cámara que se puede llenar con aire o fluido para conseguir un soporte mas blando o mas duro según las necesidades del vehículo, esta regulación es controlada por la UCE de motor teniendo en cuenta aceleración, rpm, etc, para hacer el cálculo de las oscilaciones mediante la frecuencia obtenida por un sensor que el soporte lleva incorporado, así consigue regular el balance de movimiento para que se reduzcan las vibraciones y conseguir un movimiento mucho mas uniforme.

A continuación mostramos unas imágenes para intentar explicar su funcionamiento.

En esta imagen se aprecia que el vehículo esta detenido y el motor en marcha al ralenti, ya que solo se mueve la cámara superior, la que va unida al motor.

En esta vemos como la parte inferior aumenta su frecuencia con lo cual entendemos que el vehículo esta en marcha y por lo tanto muestra el movimiento del chasis.

Aquí vemos que cuando funciona el sistema, se sincronizan las oscilaciones de ambas cámaras, motor y chasis, para reducir las vibraciones en un solo movimiento.

El soporte de motor conectable electrónicamente combina una suspensión dura con una suspensión suave, reducen las vibraciones no deseadas del motor al generar contra-oscilaciones compensadoras,la regulación del soporte en términos de rigidez y se puede personalizar, según la progamacion de la ECU del ,motor.

Con esta publicación hemos querido explicar un poco que son, como funcionan, de que están constituidos, pero sobre todo de la importancia que llegan a tener los soportes de motor y caja de cambios.

.

por Armando | Oct 31, 2022 | Fichas Técnicas

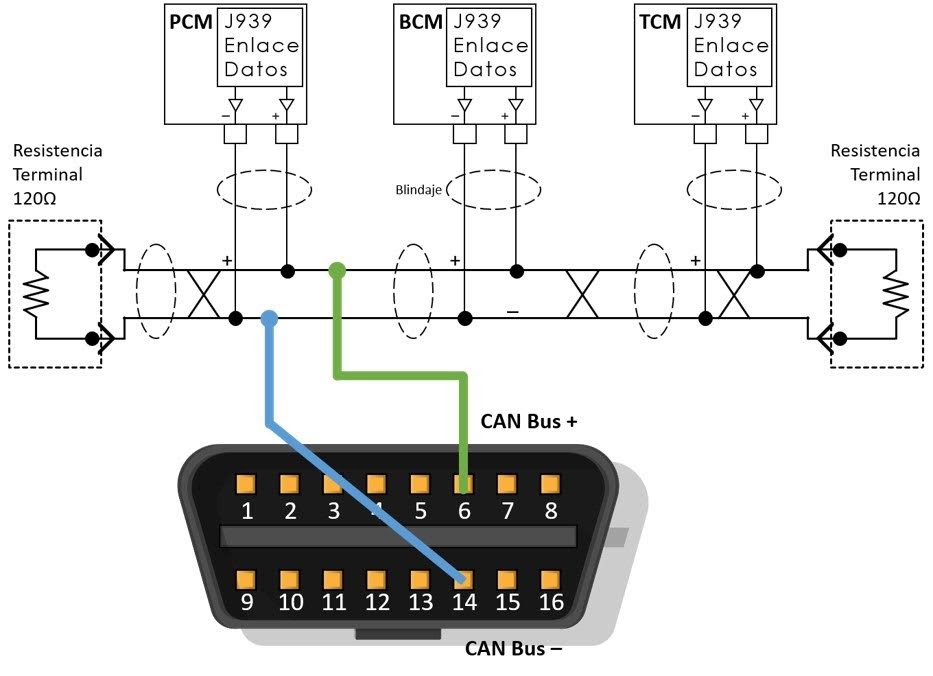

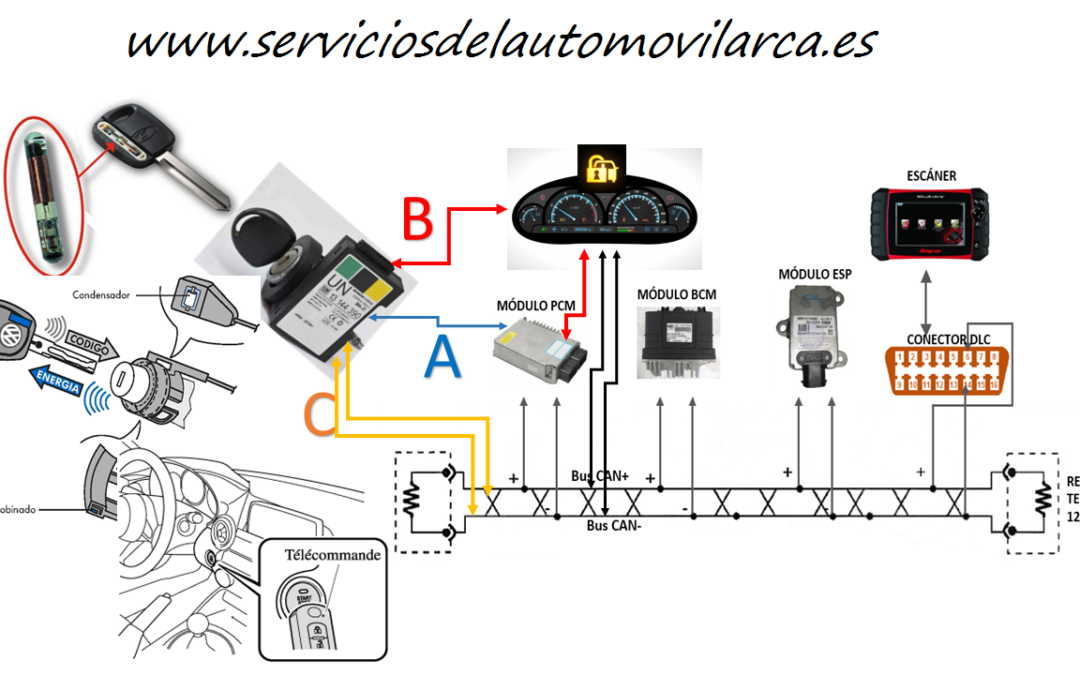

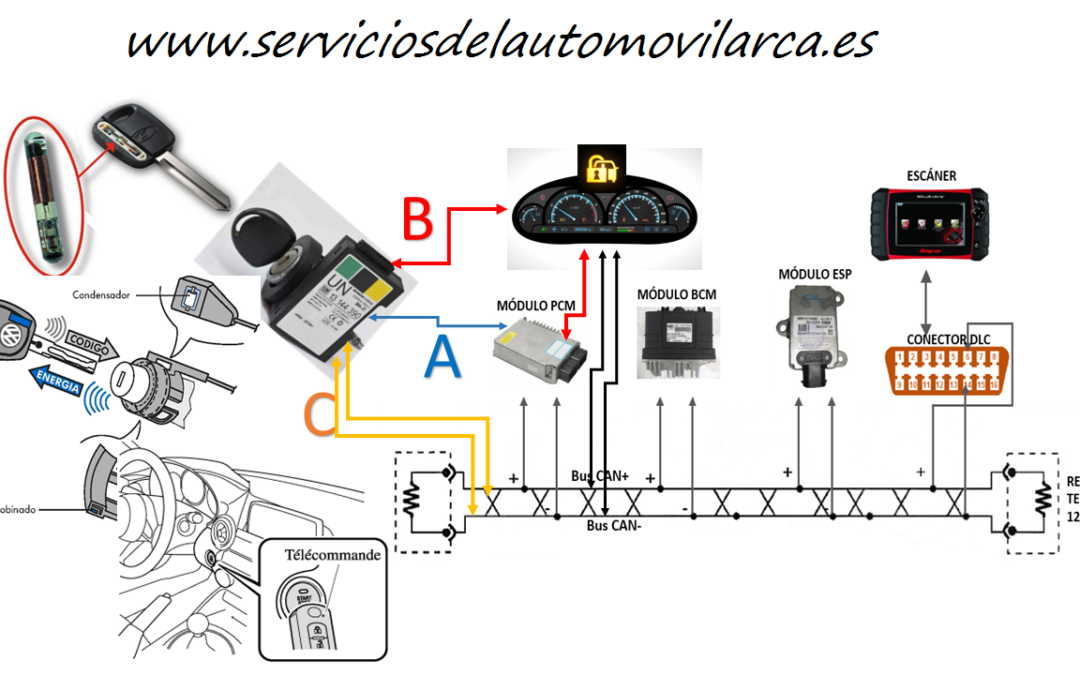

En una publicación anterior, ya explicamos lo que era el sistema de comunicación CAN-BUS, en esta vamos a intentar poner un poco mas de luz sobre este sistema y como diagnosticarlo.

Como reconocer fallos en el sistema CAN-BUS

Normalmente, todos los fallos del sistema CAN hacen referencia a códigos de avería del tipo de, «fallo de comunicación», «tiempo de comunicación agotado», no podemos comunicar con una unidad en concreto, etc, estos fallos, también suelen venir acompañados de la iluminación de luces de avería en el cuadro de instrumentos.

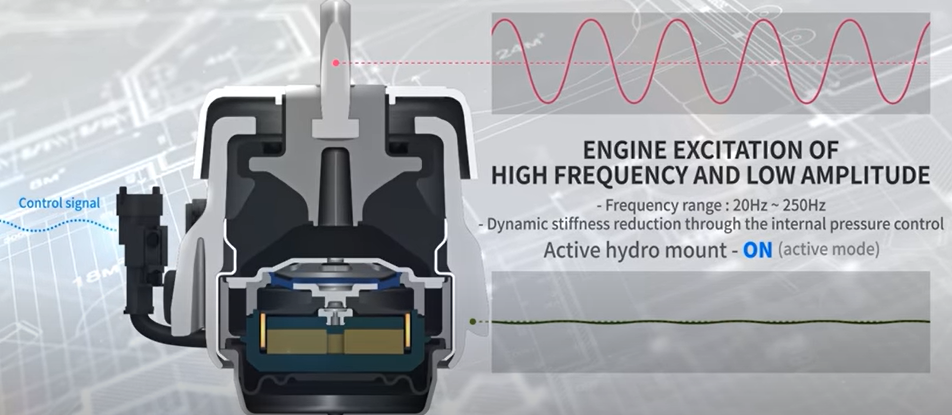

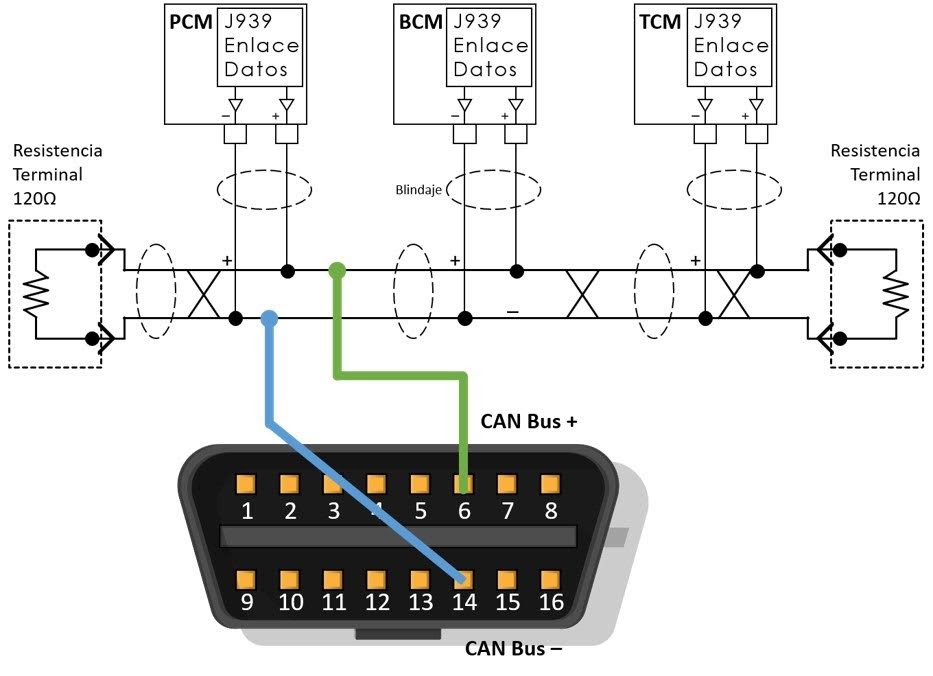

Una cosa que recomendamos y consideramos muy importante, es que cuando vayamos a diagnosticar un fallo del CAN, tengamos un esquema especifico del vehículo en el que vayamos a trabajar, por poner un ejemplo, si estamos trabajando con un sistema que cuenta con unidad «Gateway» y medimos la resistencia en el conector OBD, la medición no sera correcta y podemos pasar mucho tiempo buscando averías inexistentes.

Diagnostico rápido de la red CAN-BUS

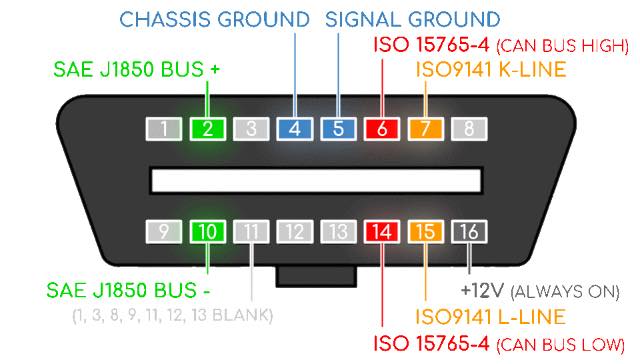

Pare realizar el correcto diagnóstico de la red CAN, debemos saber que se utilizan resistencias terminales en cada uno de los extremos de los cables de 120 Ohms, estas resistencias normalmente se encuentran en el interior de algunas de las unidades del vehículo y están conectadas en paralelo, con lo cual según la ley de Ohm, su resistencia total deber ser 60 Ohms, esta lectura podemos comprobarla con la batería desconectada midiendo entre los pines 6 y 14 del conector OBD y siempre que el sistema no cuente con una unidad tipo «Gateway».

Si el vehículo cuenta con unidad «Gateway», como hemos comentado antes esta prueba no es valida, por eso tendremos que emplear otros métodos, por ejemplo medir voltaje, el voltaje del pin 6 (CAN-BUS HIGH), tendría que estar entre 2,5v y 3,5v dependiendo de la cantidad de datos que circulen en ese momento y en el pin 14 (CAN-BUS LOW) entre 1,5v y 2,5v, estos valores de resistencia o voltaje, son unas pruebas muy rápidas y efectivas para saber si tenemos algún problema en el sistema CAN-BUS del vehículo y las podemos realizar simplemente con un multimetro.

Algunos ejemplos de averías y formas de hondas generadas

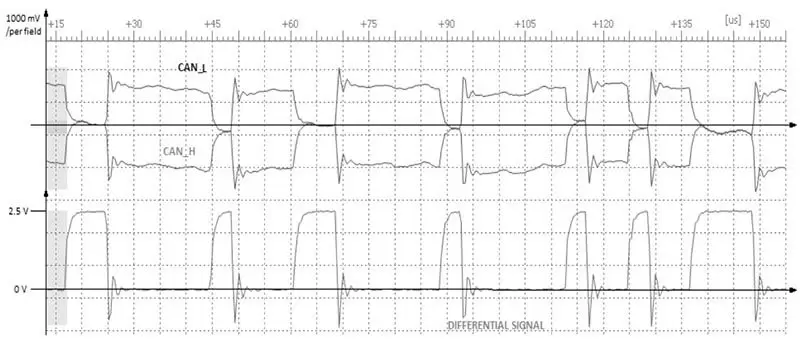

Para poder diagnosticar correctamente una linea CAN-BUS, recomendamos la utilización de un osciloscopio, a continuación vamos a ver algunas señales de funcionamiento y las posibles causas.

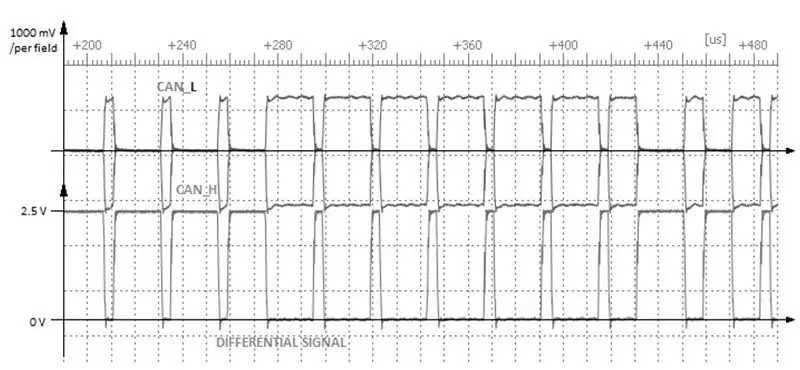

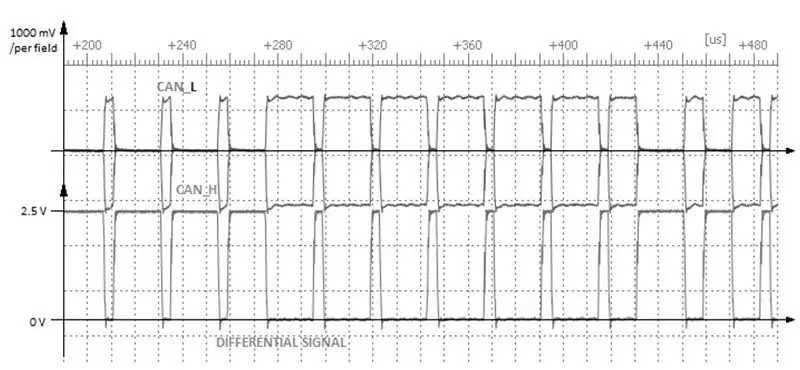

Empezaremos por saber cual es el funcionamiento correcto y su forma de honda, a continuación mostramos una imagen de honda de un funcionamiento correcto de un sistema CAN-BUS.

Imagen con osciloscopio de un sistema funcionando correctamente, vemos las dos señales una reflejo de la otra.

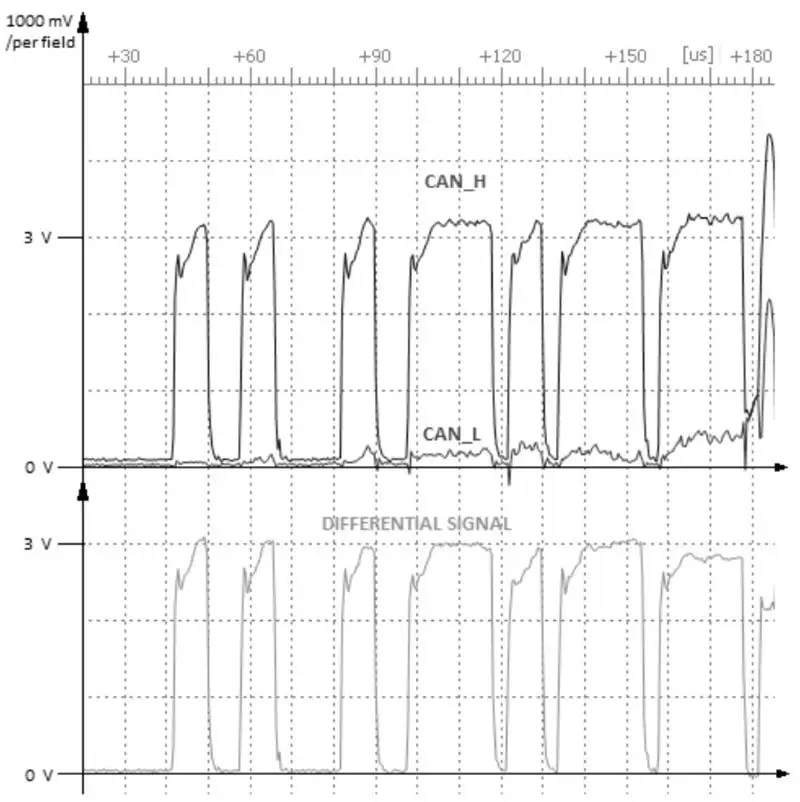

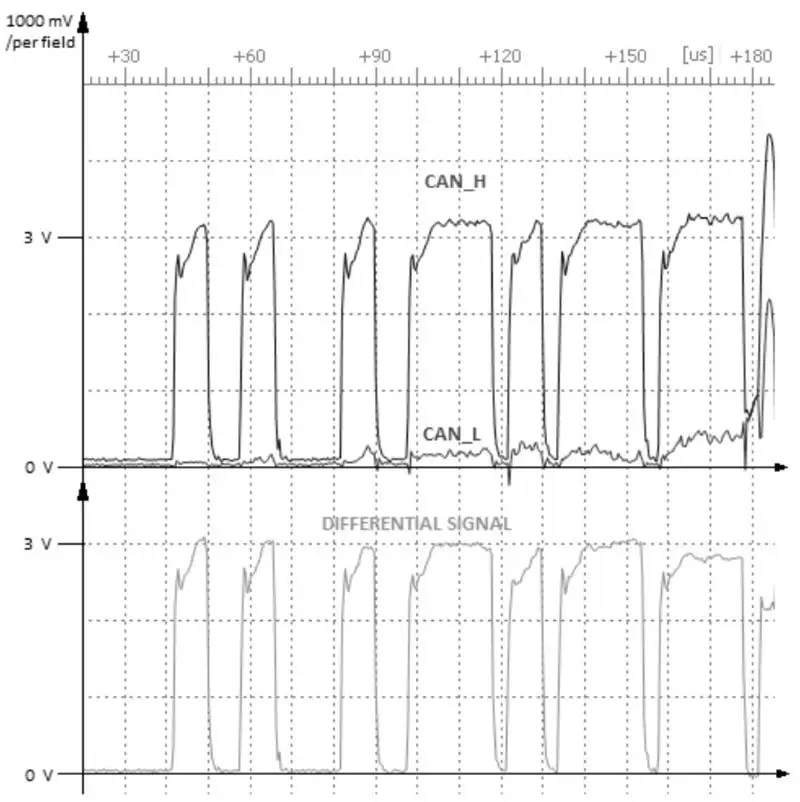

En esta imagen vemos una derivación a masa del CAN L, vemos que su señal cae a valor cero, si fuera el CAN H, seria su señal la que bajaría a valor cero.

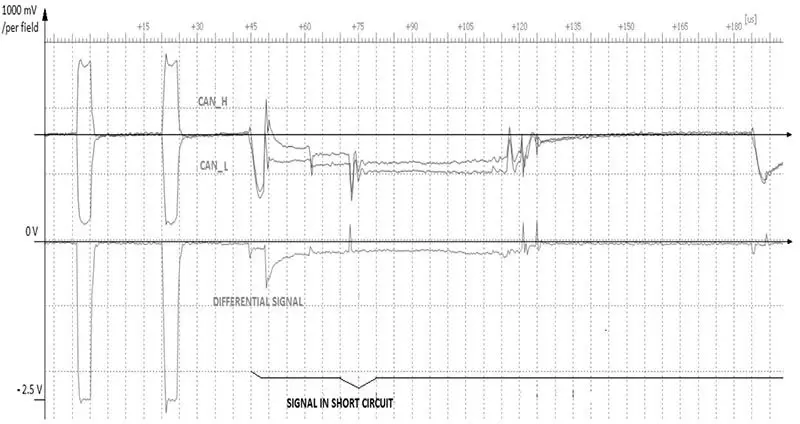

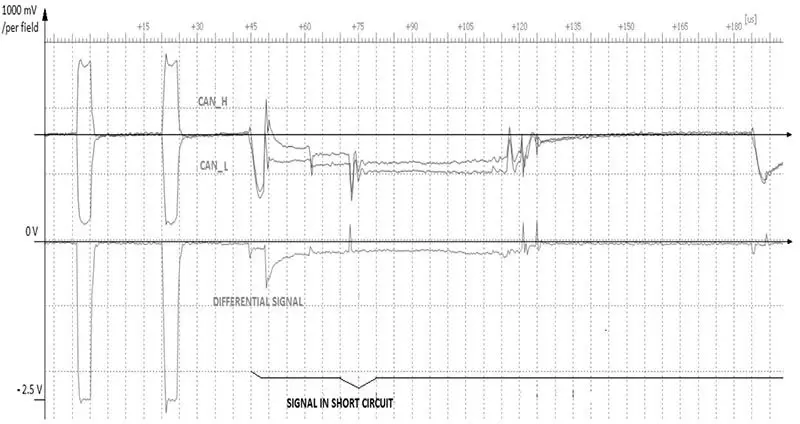

Aquí vemos una imagen cuando se produce un cortocircuito entre los cables de CAN L y CAN H.

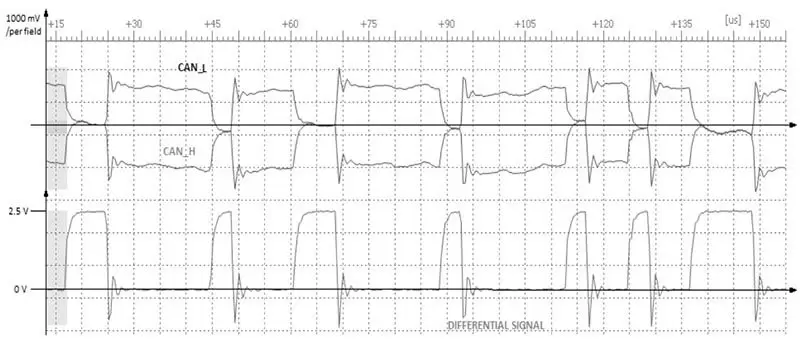

Cuando una resistencia terminal falla o el aislamiento de los cables no cumple su función, se puede ver una señal parecida a esta, vemos como no es tan limpia como la que se veía cuando funciona bien, eso es el comúnmente llamado «ruido» que son interferencias producidas normalmente por un mal aislamiento

Hemos visto algunos ejemplos de los fallos mas comunes, se podrían producir muchos mas y muy variados, uno podría ser que los cables se cortasen con lo cual no tendríamos señal de ninguna clase.

Muy improbable seria un corto contra positivo en vez de contra masa, digo improbable porque ¿podemos imaginar que un cable de positivo se «pele» y se una a uno del sistema CAN que también este pelado?, imposible no improbable mucho.

Bueno hemos querido poner un poco de luz sobre los fallos mas comunes que se producen en el sistema de comunicación CAN-BUS, pero sobre todo lo que hemos querido mostrar es la importancia del osciloscopio en la automoción para poder efectuar un diagnostico efectivo.

por Armando | Ago 27, 2022 | Fichas Técnicas

Frenada regenerativa ¿que es?

Cuando utilizamos el sistema de frenos en un automóvil, debido al rozamiento de los elementos de frenado, pastillas y discos, zapatas y tambores, etc, se genera una energía calorífica que se disipa con el aire y se desperdicia, pero también se genera una energía cinética, todos hemos oído, leído o estudiado la frase que dice: «la energía no se crea ni se destruye, solo se transforma».

En el momento de frenar es donde entra en escena el KERS, que se encarga de reutilizar parte de la energía que es desaprovechada, con lo que se podría definir como un dispositivo que se encarga de transformar la energía cinética del vehículo en energía eléctrica, almacenándola en condensadores o baterías y así poder utilizarla para alimentar los diferentes elementos del propio vehículo, incluso contribuir a su movimiento o poder aumentar la autonomía de funcionamiento en el caso de los vehículos eléctricos.

Dos imágenes del sistema KERS montado en vehículos.

Conceptos básicos de energía eléctrica, potencial y cinética

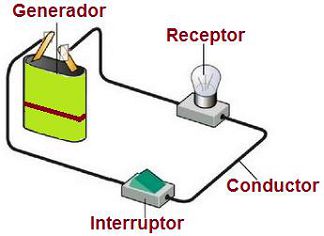

La energía eléctrica científicamente se puede definir como una diferencia de potencial entre dos puntos, dicha diferencia potencial crea una corriente eléctrica al ponerse en contacto con un conductor eléctrico.

Esta energía se puede transformar en lumínica, térmica, mecánica, etc, por lo que tiene múltiples aplicaciones prácticas de las que tratamos en este artículo y muy aprovechables en cualquier vehículo.

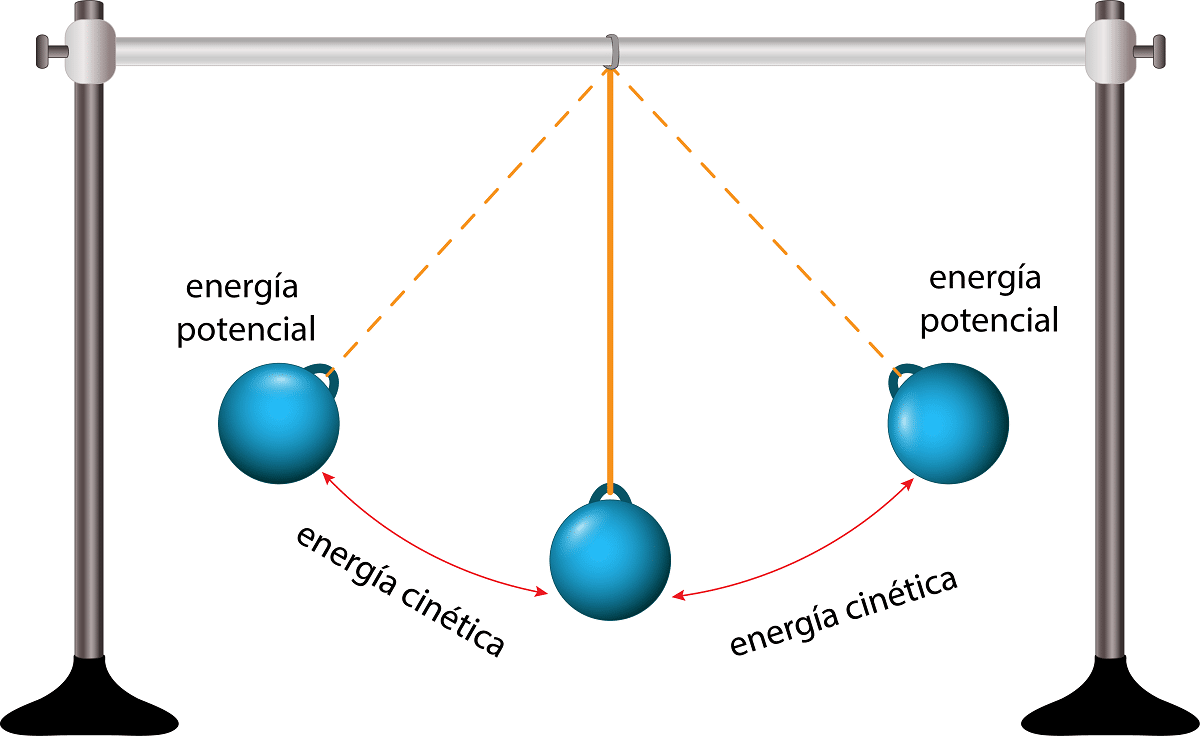

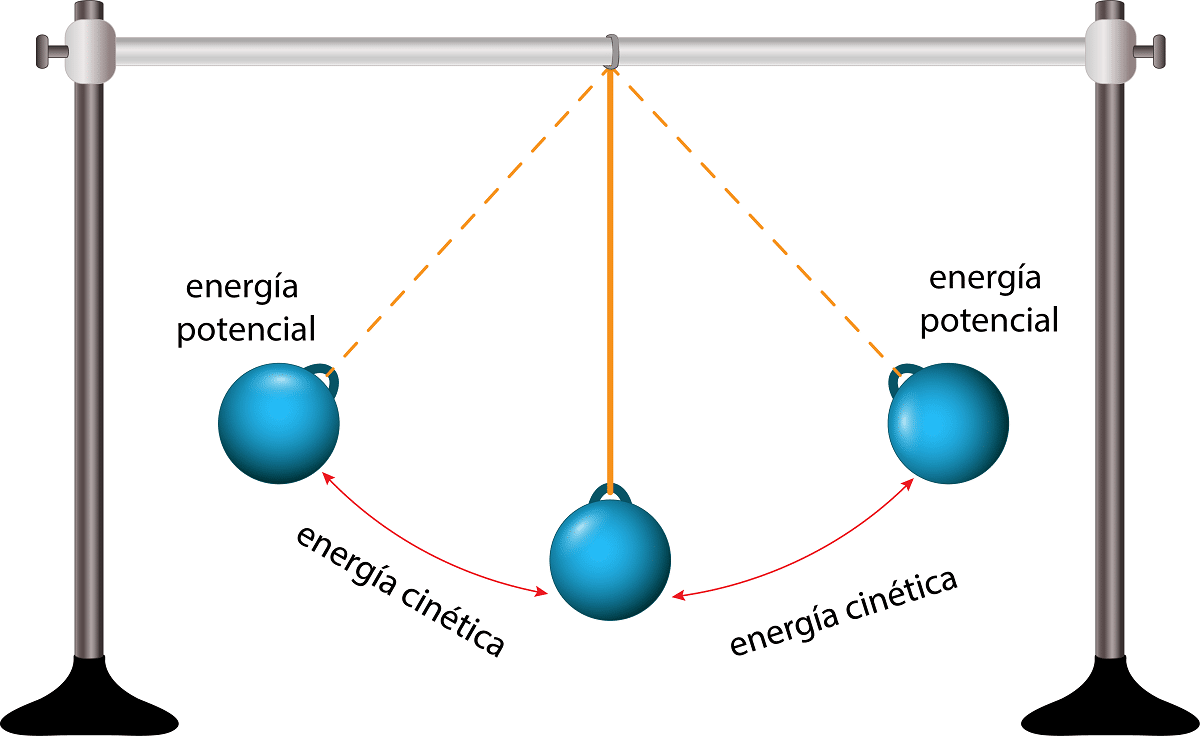

La energía cinética se podría decir que es la que un cuerpo posee a consecuencia del movimiento, una vez que dicho cuerpo estabiliza la velocidad, este mantendrá su energía cinética hasta que dicha velocidad varíe.

La energía potencial, seria la energía necesaria para que el cuerpo alcance el movimiento necesario para disponer de la energía cinética.

Imágenes de diferentes tipos de energía.

Como funciona el Kers

Para intentar entender el funcionamiento del Kers, lo definiremos como un motor eléctrico conectado a una batería, este tipo de motores o propulsores pueden funcionar en dos sentidos o direcciones.

Básicamente, podríamos decir que en este sistema se invierte el funcionamiento del motor eléctrico, empleándolo para contrarrestar la inercia del vehículo y mejorar su frenada, gracias a la retención del motor eléctrico, así mismo se utiliza como generador eléctrico, para entenderlo fácilmente como la dinamo de una bicicleta.

La energía eléctrica generada puede ser utilizada para alimentar servicios auxiliares del vehículo de combustión, pero en un coche eléctrico se usa principalmente para recargar la batería, según algunos estudios se estima que se puede recuperar hasta el 70 por cien de la energía generada al reducir y frenar nuestro vehículo.

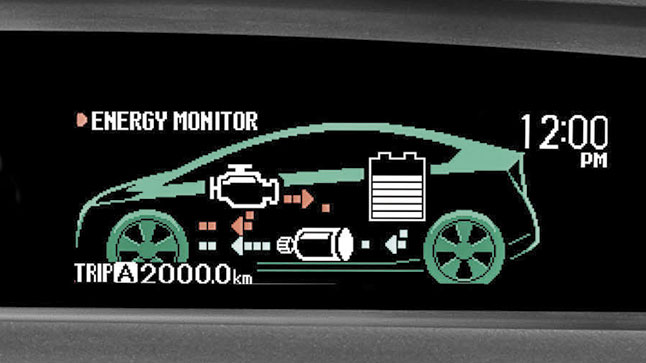

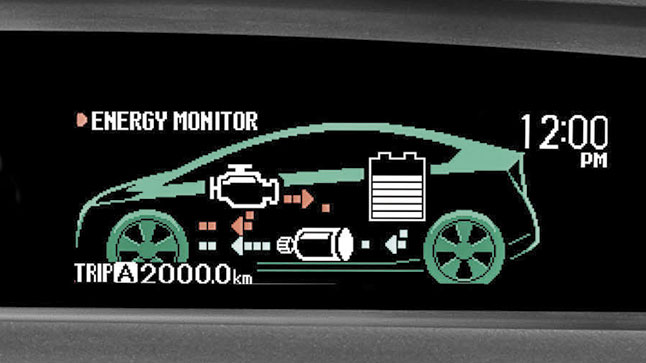

Dicho proceso es lo que solemos ver representado en la pantalla de los vehículos híbridos, que nos indican en qué momento el vehículo consume energía o la genera.

Algunas imágenes de información de la recuperación de energía.

Diferencias y aplicaciones

La frenada regenerativa puede funcionar a la vez que el sistema de frenado hidráulico convencional, hay vehículos en los que de forma inteligente combinan ambos tipos para aumentar la eficacia y disminuir las distancias de frenado.

Algunos de estos sistemas se pueden regular a gusto del conductor o según las necesidades del vehículo, hyundai y Chevrolet por ejemplo, cuentan con unas levas en el volante para aumentar o disminuir el nivel de retención de la frenada regenerativa.

No tenemos que olvidarnos que este sistema consigue aumentar la autonomía de los vehículos eléctricos, concretamente Audi se ha esforzado mucho en la frenada regenerativa de su e-tron para poder maximizar su autonomía.

Algunos coches eléctricos con este tipo de frenada permiten llevar a cabo la «conducción de un pedal» o sistema e-pedal de Nissan, la regeneración permite frenar sin tener que accionar el pedal de freno, cuando el conductor pisa el pedal, el coche acelera y, si lo suelta, este frena en función de la intensidad que tenga programada, permitiendo así controlar la velocidad del vehículo con un único pie.

Esperamos haber puesto algo de «luz» sobre este sistema y su funcionamiento, hay muchas mas cosas que se podrían comentar sobre estos sistemas, pero por lo menos entender el funcionamiento básico y algunas de sus aplicaciones.

En estas imágenes mostramos dos ejemplos de levas y uno del sistema e-pedal.

por Armando | Jul 24, 2022 | Fichas Técnicas

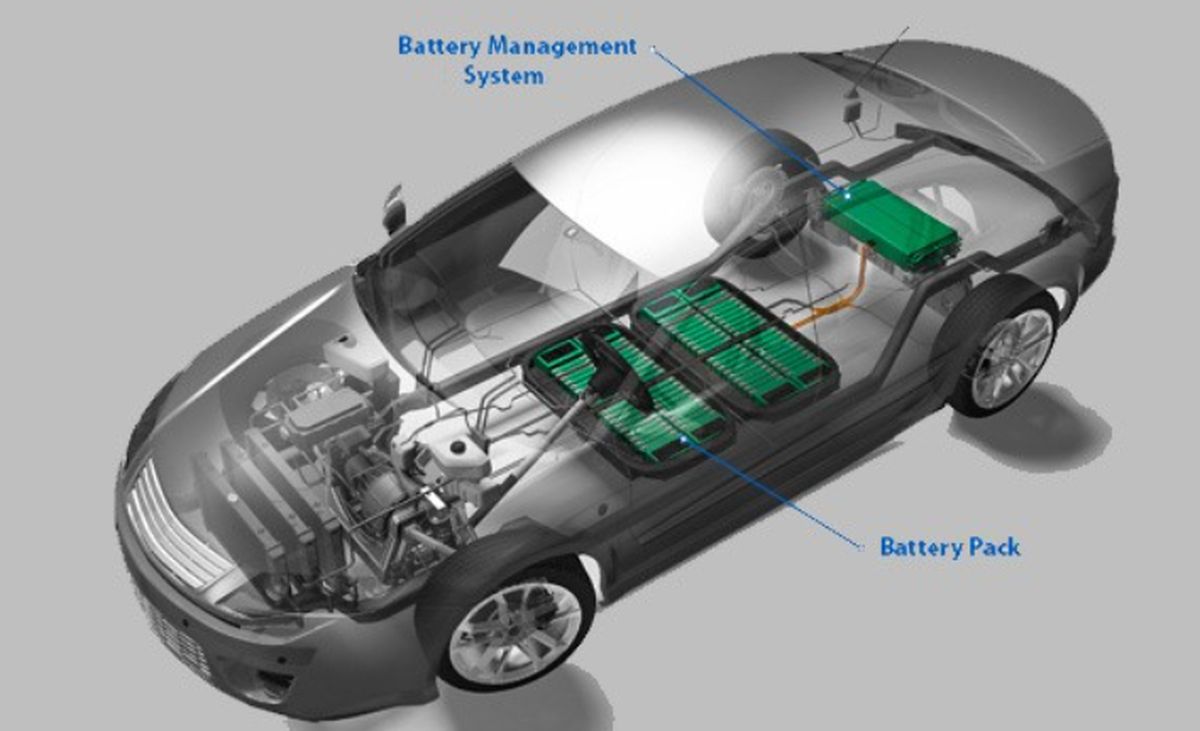

BMS o Sistema de gestión de baterías

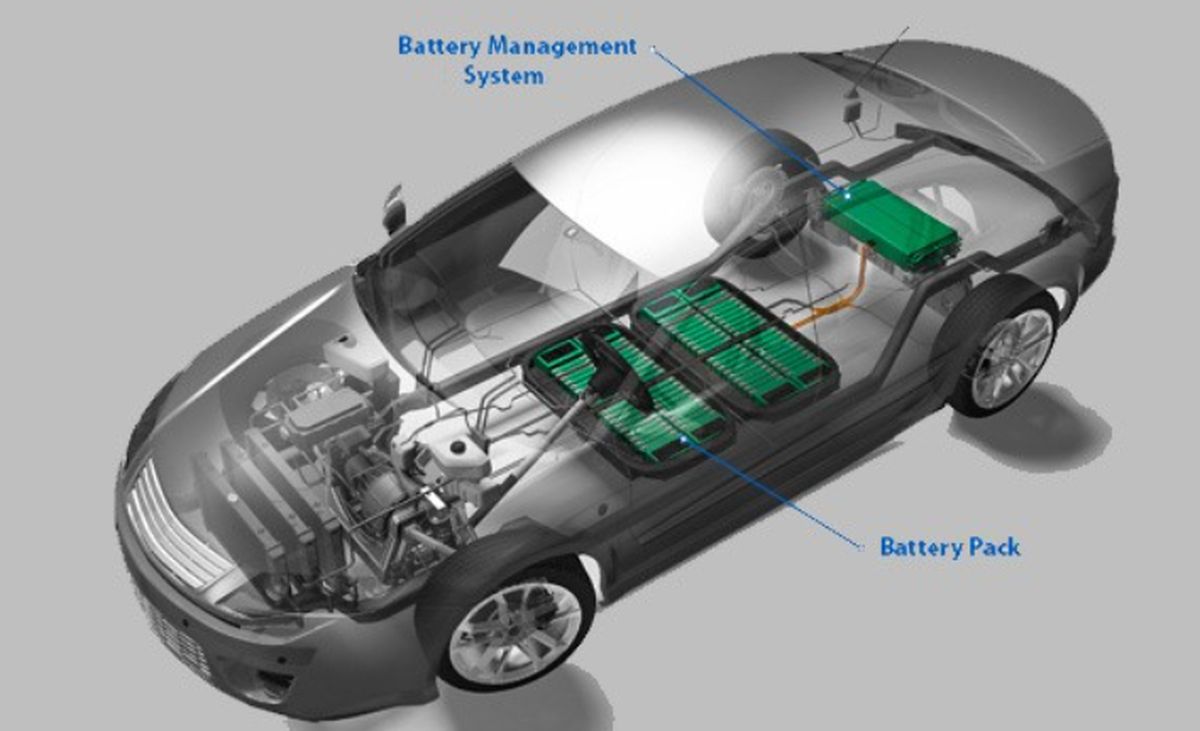

Los vehículos eléctricos obtienen su energía de un pack de baterías que está formado por diferentes celdas colocadas en serie o en paralelo, la mayoría de funciones del vehículo dependen de su buen funcionamiento, la batería podríamos decir que es uno de los elementos mas importantes y caros del vehículo eléctrico, por eso es muy conveniente cuidarla.

Si en sus ciclos de carga no se respetan unas series de condiciones, su vida útil puede acortarse considerablemente, de hay la importancia de garantizar las condiciones adecuadas para una carga correcta de la batería, de eso se ocupa el BMS, que debe sus siglas del ingles «Battery Management System», con un monitoreo y control constante de la misma.

Su diseño

Cada marca fabrica la batería de forma diferente, utilizando diferentes compuestos químicos o incorporando las celdas de batería de diferentes formas, etc.

Estas baterías son más o menos sensibles a los cambios de temperatura, a la sobrecarga, a las descargas excesivas, etc, y para prolongar su vida lo más posible, estas condiciones deben ser monitoreadas y controladas cuidadosamente.

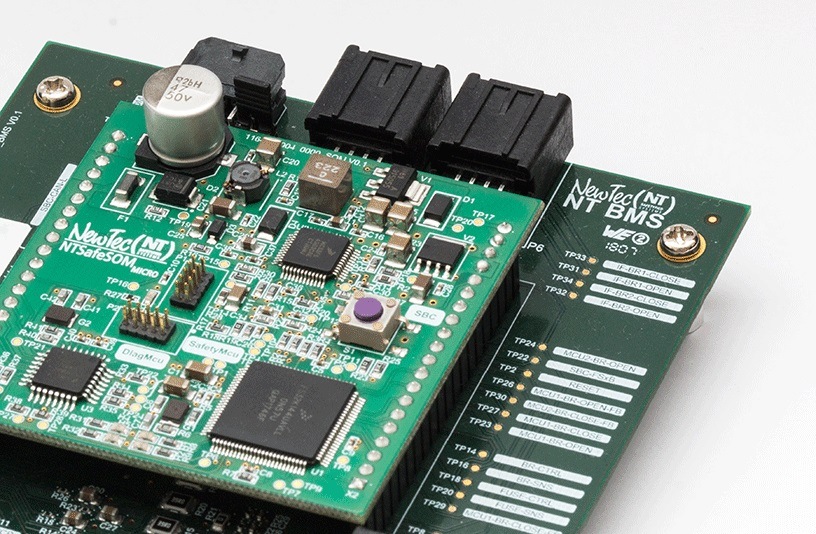

El diseño del BMS depende en gran medida al diseño de la batería, normalmente consta de un controlador de administración de celda (en inglés «a cell management controller» – CMC), un circuito integrado de monitoreo de la batería (en inglés «a battery monitoring integrated circuit» – BMIC) y un controlador de administración de batería (en inglés «a battery management controller» – BMC).

Dependiendo del vehículo eléctrico en el que este montado, se pueden agregar varios microcontroladores inteligentes para monitorear y controlar diferentes tareas específicas de cada fabricante, cada BMS debe poder monitorear no solo la batería, sino también a sí mismo y según la información recibida del CMC, BMIC y BMC debe poder analizar y determinar si las alarmas o avisos son reales y asi poder ejercer su función.

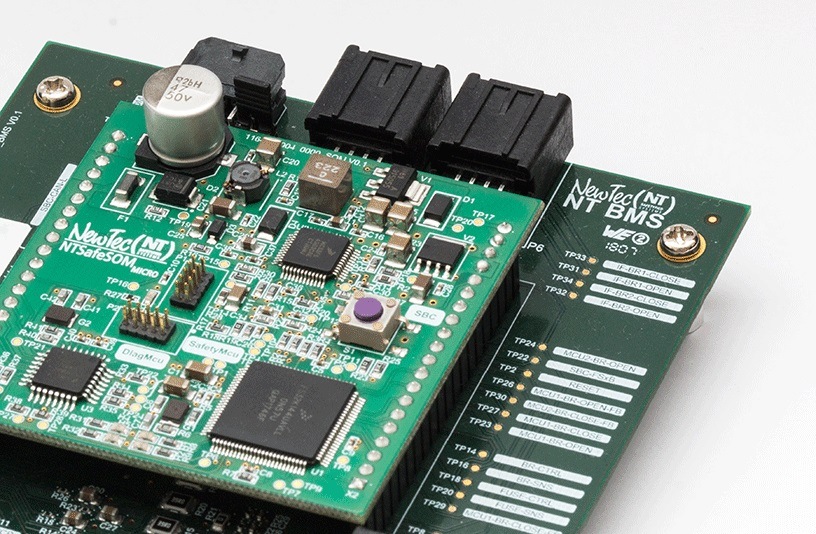

En estas imágenes mostramos diferentes tipos de BMS en función de la batería que tengan a su cargo.

Principales funciones

Controlar la carga

La carga es uno de los momentos más críticos en la vida de una batería, en el momento de la carga normalmente podemos hacerlo de dos maneras distintas, con corriente alterna que es la que tenemos en un enchufe normal de casa o en corriente continua que es la usada en las cargas superrápidas y ultrarrápidas.

En carga con corriente alterna, el propio vehículo dispone de un sistema que regula la carga y convierte esa corriente alterna en continua, pero en el caso de hacer una carga de alta potencia en corriente continua el BMS es el encargado de gestionar la tensión en la batería y sus celdas.

Determinar el estado de carga de la batería

El BMS es el encargado de analizar e indicarle al conductor el Estado De La Carga (SOC, State of Charge), que es la relación entre la carga completa y la carga actual.

Pero determinar el estado de carga no es tan simple como parece, en realidad, es uno de los problemas más complicados en el desarrollo de sistemas BMS, ya que para mantener el estado óptimo de las baterías el BMS debe calcular y medir constantemente un gran número de parámetros y vigilar el estado de las celdas para poder darnos la estimación de la carga de la batería, cuánto estamos consumiendo y cuantos kilómetros podremos recorrer.

Medir y calcular el estado de salud

El BMS también es el responsable de controlar el estado de Salud de la batería, esto se determina midiendo la diferencia entre una bateria nueva y el estado actual de la misma, la capacidad de la batería se reduce con el tiempo de uso y otros factores, en este sentido, el BMS monitoriza y recalcula los ciclos de recarga y el estado de salud para poder indicarnos con bastante precisión la autonomía con cada recarga.

Muchos estudios coinciden en que la salud de la batería se ve afectada por la temperatura, la corriente de carga, el número de ciclos de carga y otros factores, sin embargo, no todos los procesos de la batería se realizan completamente, por lo que no existen métodos precisos para determinar el estado de salud al cien por cien.

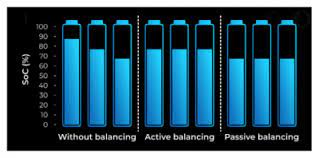

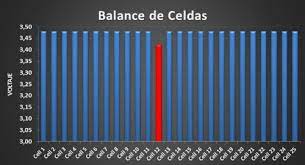

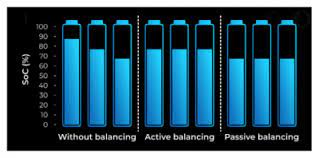

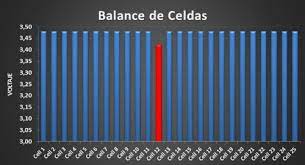

Equilibrio o balanceo de carga

Controlar el equilibrio o balanceo de la carga y descarga de las celdas individuales es un gran rompecabezas que todo BMS debe resolver, pero es una de las funciones más importantes de la que depende mucha de la vida útil de la batería.

Algunas celdas tienen una capacidad un poco mayor o menor, las celdas de batería que tienen una capacidad menor se descargan más rápido y también se destruyen más rápido, mientras que la capacidad de otras celdas permanece sin usar, durante la carga, las celdas más débiles se cargan primero y las demás solo se cargan parcialmente.

Balancear la carga y descarga de las celdas individuales aumenta significativamente la capacidad general ya que protege las celdas más débiles, para que no hagan cortocircuito, tengan fugas, etc, lo que podría dañar toda la batería.

Imágenes de lo que seria una gráfica de diferentes balances de celdas en distintas baterías.

Registrar, grabar y comunicar

En comparación con las funciones anteriores, el registro, la grabación y la comunicación es una función relativamente fácil, debido a que la salud de la batería es una cantidad relativa, el BMS necesita almacenar datos del funcionamiento y las características de la batería anteriores para poder compararlas con valores nuevos, gracias a esto, permite la evaluación del funcionamiento de la batería, así como su diagnóstico.

Conclusión

Se podría decir que el BMS se trata de un complejo cerebro electrónico cuya principal misión es que la batería funcione de modo eficiente , alargar su vida útil lo máximo posible e informar al conductor de las indicaciones necesarias para saber su estado en cada momento.

Fotografía en la que se ve la posición de montaje de un sistema BMS en un vehículo eléctrico.

por Armando | Jun 5, 2022 | Fichas Técnicas

El inmovilizador electrónico

Como su nombre indica el inmovilizador o antirrobo electrónico, consiste en un dispositivo electrónico normalmente incorporado en la llave de nuestro vehículo, el cual impide que personas que no dispongan de dicha llave, lo puedan poner en marcha.

Este dispositivo se invento en 1986 y su implantación en los vehículos fue aumentando en la década de los 90, hoy en día el inmovilizador electrónico es un elemento presente en la gran mayoría de los vehículos, pese a ser un dispositivo tan común, no es muy conocido por la gran parte de los usuarios.

Tipos de inmovilizador

Actualmente existen distintos sistemas de antirrobo electrónico dependiendo de cada fabricante, los mas comunes son los siguientes:

Llave con transponder: Este es el tipo más utilizado actualmente, normalmente este sistema se compone de una llave con un código instalado en un chip, al introducir la llave en la cerradura de encendido, esta provoca una señal a la antena, la cual a su vez manda otra señal al módulo inmovilizador, el cual la identifica y si es la correcta, lo comunica a la UCE de motor para que autorice el arranque del motor.

Imágenes de diferentes tipos de llaves y transponders actuales.

Tarjeta codificada: esta tarjeta funciona de una forma muy similar al sistema visto anteriormente, en vez de utilizar una llave para arrancar el vehículo, es necesario introducir dicha tarjeta en un lector para leer el código de seguridad y si es el correcto autorizar el arranque del mismo.

Diferentes tarjetas de acceso y arranque de vehículos actuales.

Teclado numérico: este sistema consta de un teclado numérico que normalmente se encuentra instalado en un lugar fácilmente accesible por el conductor, el propio conductor debe introducir un código concreto para «identificarse» a la unidad de control del motor y que esta nos permita arrancar el motor, este sistema cada vez es menos utilizado, pues generaba muchos problemas.

Algunos ejemplos de teclados numéricos en vehículos.

Mando remoto infrarrojo: este sistema se compone de un control remoto que emite una señal concreta a la hora de habilitar el arranque de motor y la apertura de puertas al mismo tiempo, este comando suele estar instalado en la propia llave, no funciona con antena, el receptor analiza la señal y si esta es correcta ordena la apertura de las puertas y el arranque a la UCE del motor, este sistema fue muy utilizado por Renault y Land Rover.

Llaves de vehículos con sistema de infrarrojos.

Todos los sistemas que hemos visto anteriormente tienen la misma finalidad prevenir el robo del vehículo, bien sin permitir la apertura, sin accionar el motor de arranque, impidiendo la puesta en marcha, etc.

En caso de avería recordad que de disponemos de maquinas para hacer duplicado de llaves, poder programar las originales, tambien poder leer los códigos de la UCE de inmo o la de motor, etc,

por Armando | Abr 24, 2022 | Fichas Técnicas

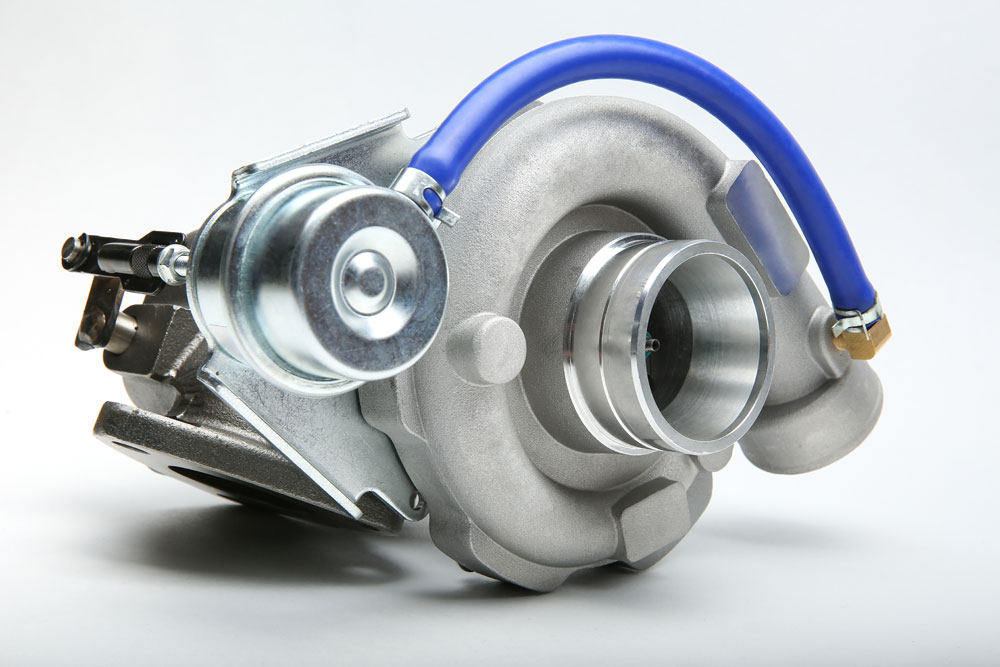

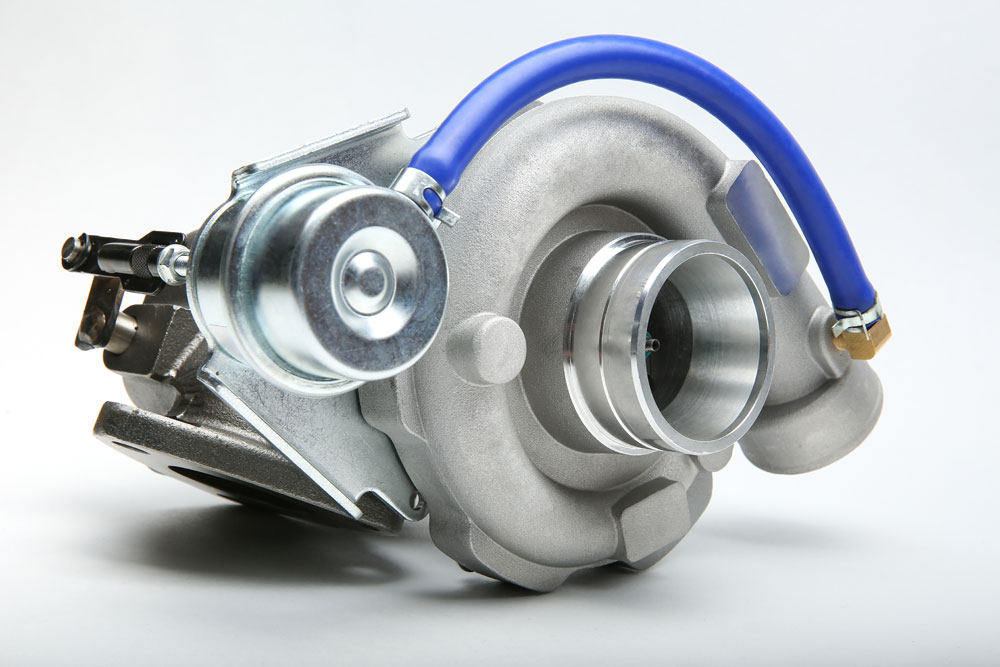

Que es el turbocompresor

El turbocompresor es uno de los sistemas más utilizados para sobrealimentar los motores de combustión interna, tanto diésel como gasolina.

El turbocompresor introduce aire a presión en los cilindros, comprimiendo el aire de admisión y aumentando su densidad, con lo cual se dispone de mas oxígeno para la mezcla en el mismo espacio, como la relación entre aire y combustible debe de mantenerse constante, la cantidad de combustible introducida también puede ser aumentada, por lo que podemos desarrollar más potencia con la misma cilindrada que un motor atmosférico.

Su funcionamiento

El funcionamiento del turbocompresor es bastante simple, por lo general constan de dos turbinas unidas por un mismo eje, este eje suele ir engrasado con el propio aceite del motor, los gases de escape se hacen pasar por una de las turbinas haciéndola girar, esta turbina, al compartir eje con la otra turbina la hace girar para comprimir el aire que entra al colector de admisión.

Cuando el motor trabaja al ralentí o a baja carga, los gases de escape disponen de poca energía para mover la turbina, a medida que aumenta la carga del motor, los gases de escape salen con una mayor velocidad y energía, comprimiendo cada vez más el aire de entrada a los cilindros hasta conseguir la presión deseada, para regular esta presión se emplea la válvula de descarga o wastegate que actúa como si fuera un limitador de presión, esta válvula puede ser activada tanto por medios mecánicos como eléctricos.

Diferentes tipos de turbocompresores

Lo ideal seria disponer de un turbo que funcionase bien en bajas y en altas vueltas, pero hay es donde radica el problema y por eso se han desarrollado diferentes tipos de turbos según su estructura, estos tipos se podrían definir en dos principalmente, de geometría fija o de geometría variable.

Turbocompresor de geometría fija (TGF)

Este modelo de turbo es el más sencillo que existe, por su simplicidad en cuanto a componentes, este modelo se trata de una opción muy barata y muy fiable, como inconveniente principal podríamos decir que tiene un tiempo de respuesta muy largo ya que necesita una cantidad determinada de gases de escape para mover la turbina y generar la potencia requerida.

Diferentes turbos de geometría fija con válvula de descarga conectada directamente a la caracola de admisión.

Su rango de funcionamiento es muy corto y está limitado a unas revoluciones muy concretas, recordemos que ha mayor tamaño de turbina, más gases de escape se necesitan para generar presión, a menor tamaño, más potencia en bajas genera pero menos en altas, por eso a bajas revoluciones el turbo no genera mucha potencia porque los gases de escape no disponen de la energía suficiente y si pusiéramos una turbina demasiado pequeña, sacrificaríamos su funcionamiento en regímenes medios y altos, por eso estos turbos suelen tener un tiempo de respuesta largo.

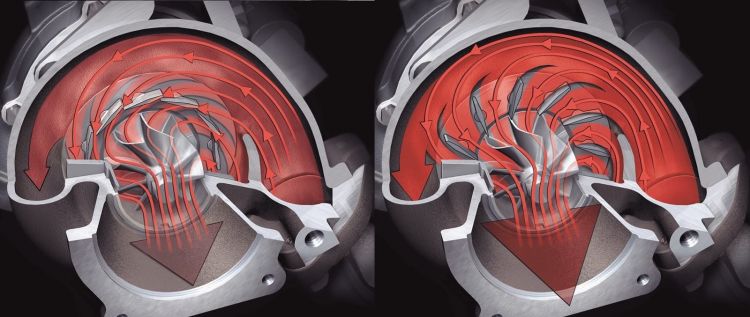

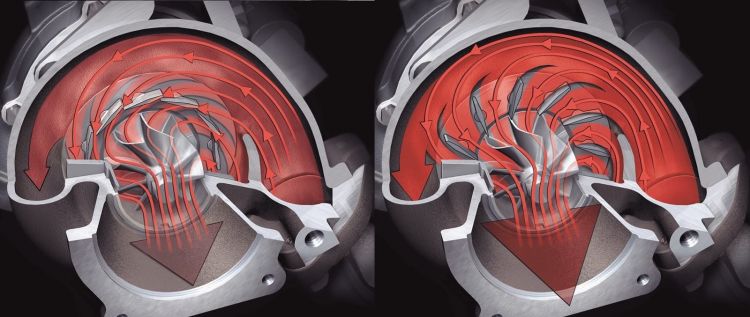

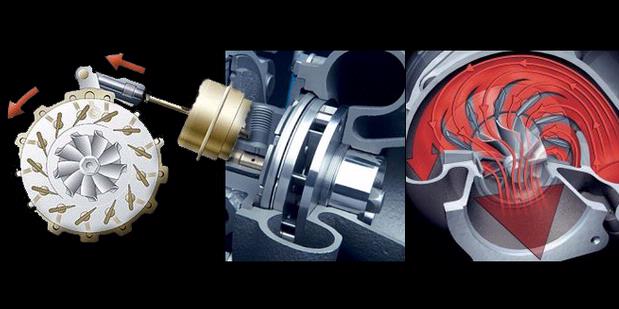

Turbocompresor de geometría variable (TGV o VGT)

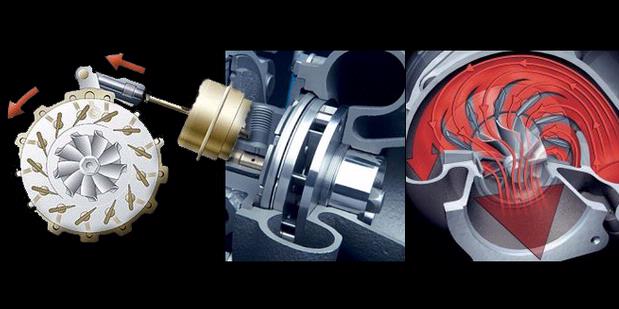

Este tipo de turbocompresor incorpora diferentes piezas móviles en el interior de la turbina llamadas álabes, con las que le permiten variar la sección de entrada de los gases de escape hacia la misma, a baja carga o bajas revoluciones, esta sección es menor que en un turbo convencional, con lo que para que los gases de escape puedan pasar por ella al ritmo que se necesita deben aumentar su velocidad, y por tanto, aumentar la velocidad de giro de la turbina.

Imágenes de los alabes de un turbo de geométrica variable y sus diferentes posiciones de funcionamiento.

La gran ventaja de estos turbos es que se consigue un motor que trabaja de forma más progresiva y menos brusca, adaptándose mejor al ciclo de trabajo requerido, aunque también cuentan con el inconveniente de ser mas complejos y caros, al contar con mas elementos móviles.

Los TGV o VGT no disponen de válvula de descarga o wastegate, pues esa función la consiguen adaptando la sección de entrada a la turbina, según la forma de conseguir el cambio en la sección se diferencian dos tipos de turbos de geometría variable, los que cuentan con los alabes movibles (imágenes anteriores) y los de campana variable (imágenes siguientes).

En esta publicación hemos querido ayudar a entender el funcionamiento de los turbocompresores de los vehículos convencionales, también queremos comentar que en la actualidad nos podemos encontrar compresores mecánicos, eléctricos, sistemas mixtos, etc, que comentaremos en otras entradas.

esor de Geometría Fija

Comentarios recientes