Control de presión de sobrealimentación

Hoy en día, prácticamente todos los motores diésel y gasolina actuales cuentan con un turbocompresor para aumentar la potencia del motor y su eficacia, para disponer en todo momento de la presión de sobrealimentación necesaria es necesario una buena regulación del turbocompresor, actualmente esta regulación suele ser electromecánica, con lo que conseguimos un grado de exactitud muy alto.

Funcionamiento

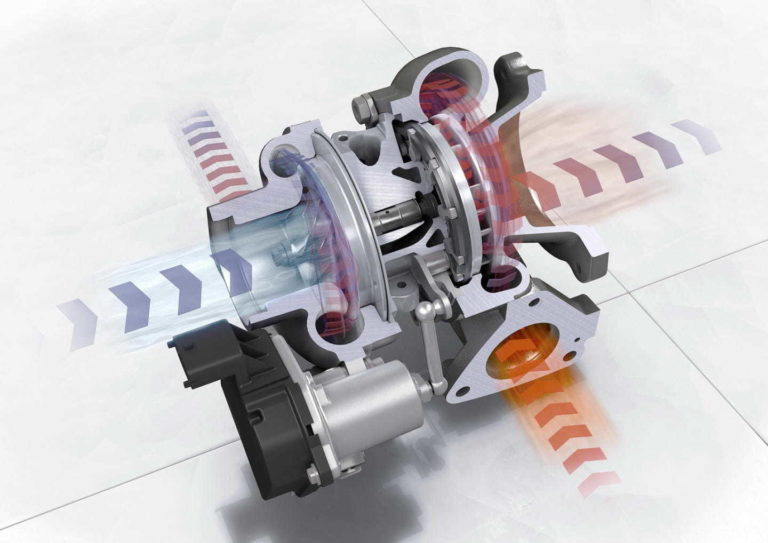

El turbo emplea los gases de escape para comprimir el aire de admisión e introducirlo en el motor, con esto conseguimos introducir mas cantidad de aire y por lo tanto más oxígeno para la combustión, consiguiendo un aumento considerable de potencia y par, al conseguir una mejor combustión, también conseguimos una disminución considerable de las emisiones contaminantes, para disponer en todo momento de la presión idónea, necesitamos una regulación lo mas exacta posible, normalmente se suele utilizar un sistema de regulación mecánico-neumático o electromecánico, en este caso nos centraremos en los sistemas de regulación electromecánica.

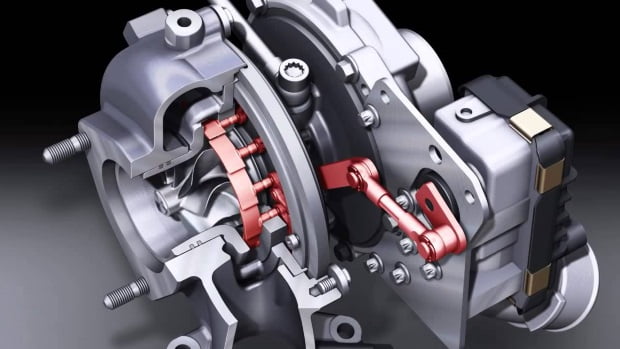

Imagenes de algunos tipos de reguladores neumáticos.

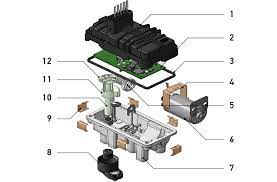

Imagenes de algunos actuadores electromecánicos.

Regulador electromecánico

El regulador electromecánico es un dispositivo de regulación electrónico para turbocompresores variables utilizado principalmente en los turbos de tobera variable (VNT) o de geometría variable (VTG), las principales ventajas son, conseguir la posición de los alabes requerida mas rápidamente en todos los rangos de revoluciones, respuesta mas rapida del turbo incluso e regímenes de revoluciones bajos, mejor llenado del cilindro, con lo cual reducimos las emisiones y mejoramos la respuesta del motor disminuyendo el consumo de combustible.

La función del regulador es colocar los alabes del turbo en la posición requerida por la UCE del motor en cada momento y lo mas rápidamente posible, gracias al sensor de posición inductivo sin contacto CIPOS, dicha posición se comunica y determina activamente, al tratarse de un sensor sin contacto, se garantiza una alta precisión durante toda su vida útil ya que al ser sin contacto no tenemos desgaste.

El sensor CIPOS se caracteriza por su elevada estabilidad térmica y por su resistencia entre campos magnéticos, aparte de determinar e informar en todo momento de la posición del eje del turbo, también incorpora una electrónica para la regulación del motor eléctrico y la diagnosis de fallos, informando a la UCE en cada momento.

Principales síntomas de mal funcionamiento

Los principales síntomas que podemos notar en nuestro vehículo cuando falla este elemento suelen ser:

- Pérdida de potencia y posible encendido del aviso de fallo de motor o fallo de emisiones.

- Humo excesivo por el tubo de escape, sobre todo al intentar acelerar.

- Aceleración muy pobre y muy lenta, con la consiguiente perdida de velocidad.

- Funcionamiento restringido del motor, o en la denominada » fase de emergencia».

Las principales causas y elementos que contribuyen a que este elemento falle pueden ser:

- La varilla del actuador tiene mucha holgura o esta defectuosa.

- Los alabes de regulación están atascados por carbonilla.

- Deterioro de los componentes eléctricos por temperatura, humedad, etc.

- Daño en los propios engranajes del actuador.

Aquí mostramos algunos actuadores desmontados y los elementos que los componen.

El turbocompresor y sus elementos deben de considerarse y diagnosticarse como una sola unidad, si la parte mecanica o electronica falla por separado el resultado sera el mismo, el turbo no funciona bien, muchos fabricantes no venden los elementos por separado, pues el cambio de cualquiera de ellos conlleva tener que realizar un ajuste en un banco de flujo para turbocompresores para garantizar el buen funcionamiento del mismo.

A la hora de sustituir el turbocompresor de un vehículo deberemos tener en cuenta una serie de precauciones para asegurar la reparación:

- Si existe alguna nota técnica del fabricante, la cumpliremos a» rajatabla».

- Sustituir el aceite y el filtro de aceite, poniendo el aceite recomendado por el fabricante.

- Asegurarnos de que los tubos de engrase y de retorno están limpios y llegue aceite con la presión correspondiente.

- Sustituir todas las juntas, tornillos, abrazaderas, etc.

- Sustituir filtro de aire y comprobar tuberías de admisión, incluso antes del elemento filtrante.

- Comprobar el respiradero de gases del motor y el funcionamiento de la válvula de respiradero si dispone de ella.

- Una vez montado, efectuar todos los ajustes con maquina de diagnosis, comprobando la presión real suministrada con reloj en circuito y compararla con la leída por la UCE y la recomendada por el fabricante.

Siguiendo estos pasos, aseguraremos en un porcentaje muy alto el éxito de la reparación.

Esperamos haber puesto un poco de luz sobre otro elemento que no es conocido y que tiene una gran importancia en el buen funcionamiento del motor de nuestro vehículo.

Comentarios recientes